Dây chuyền chiết rót là gì?

Dây chuyền chiết rót là hệ thống máy móc tự động được thiết kế để thực hiện tuần tự các công đoạn từ chiết rót, đóng nắp, dán nhãn đến đóng gói sản phẩm hoàn chỉnh. Nhờ sự đồng bộ và chính xác cao, hệ thống này giúp doanh nghiệp rút ngắn thời gian sản xuất, giảm sai sót thủ công và nâng cao năng suất rõ rệt.

Tùy vào quy mô và đặc thù sản phẩm, dây chuyền chiết rót có thể được cấu hình ở mức bán tự động hoặc tự động hoàn toàn, mang lại giải pháp tối ưu cho mọi mô hình sản xuất.

Dây chuyền chiết rót có vai trò gì trong hoạt động sản xuất?

Dây chuyền chiết rót giữ vai trò then chốt trong hoạt động sản xuất hiện đại, giúp doanh nghiệp chuyển đổi từ quy trình thủ công sang tự động hóa toàn diện. Cụ thể:

- Nâng cao năng suất vận hành: Hệ thống chiết rót tự động có thể đạt công suất từ 1.500 đến 18.000 chai/giờ, giúp doanh nghiệp đáp ứng nhanh nhu cầu thị trường mà vẫn đảm bảo tiến độ sản xuất.

- Đảm bảo độ chính xác và đồng nhất: Công nghệ chiết rót định lượng tự động giúp kiểm soát lượng sản phẩm chính xác, sai số chỉ khoảng ±0.5–1%, đảm bảo chất lượng đồng đều và giảm hao hụt nguyên liệu.

- Giảm chi phí nhân công và sức lao động: Chỉ cần 2–3 nhân viên vận hành là có thể kiểm soát toàn bộ dây chuyền, giúp doanh nghiệp tiết kiệm đáng kể chi phí và nhân lực so với sản xuất thủ công.

- Đảm bảo an toàn và vệ sinh sản phẩm: Các bộ phận tiếp xúc trực tiếp được làm từ inox 304 hoặc 316, đảm bảo tiêu chuẩn vệ sinh, hạn chế nhiễm khuẩn và giữ nguyên chất lượng sản phẩm.

- Tối ưu chi phí sản xuất lâu dài: Mặc dù chi phí đầu tư ban đầu cao, dây chuyền chiết rót giúp tiết kiệm lớn về nhân công, nguyên liệu và thời gian vận hành – mang lại hiệu quả bền vững cho doanh nghiệp.

>>> Xem thêm: Máy chiết rót là gì? Mua máy chiết rót ở đâu uy tín?

Cấu tạo và nguyên lý của dây chuyền chiết rót đóng chai

Trong quy trình sản xuất hiện đại, dây chuyền chiết rót đóng chai được xem là “trái tim” của hệ thống đóng gói, đảm bảo sản phẩm được chiết đầy đủ, đồng nhất và an toàn. Để hiểu rõ cách vận hành hiệu quả, doanh nghiệp cần nắm vững cấu tạo và nguyên lý hoạt động của hệ thống này.

Cấu tạo dây chuyền chiết rót

Hệ thống này được cấu thành từ nhiều thiết bị chuyên dụng liên kết chặt chẽ với nhau, giúp đảm bảo quá trình chiết rót diễn ra nhanh chóng, chính xác và đạt tiêu chuẩn an toàn. Cụ thể:

Máy cấp chai tự động

Đây là khâu khởi đầu trong dây chuyền chiết rót. Máy có nhiệm vụ sắp xếp và cấp chai đúng chiều vào băng tải, chuẩn bị cho các công đoạn tiếp theo. Hệ thống cảm biến tự động sẽ phát hiện và loại bỏ chai bị lỗi, giúp quy trình vận hành ổn định, hạn chế gián đoạn.

Máy rửa chai và thổi khô

Máy này giúp làm sạch hoàn toàn bụi bẩn và vi khuẩn trước khi chiết rót. Quy trình thường gồm ba bước: xoay ngược chai, phun nước tinh khiết vào bên trong và làm khô bằng khí nén hoặc hơi nóng. Nhờ đó, chất lượng sản phẩm luôn được đảm bảo vệ sinh tuyệt đối.

Máy chiết rót tự động

Đây là trung tâm của toàn bộ hệ thống. Máy được trang bị nhiều vòi chiết hoạt động đồng thời (từ 6 đến 16 vòi), định lượng chính xác sản phẩm vào từng chai. Tùy theo đặc tính sản phẩm, máy có thể hoạt động theo nguyên lý trọng lực, áp suất, pittông hoặc chân không để đảm bảo hiệu suất tối ưu.

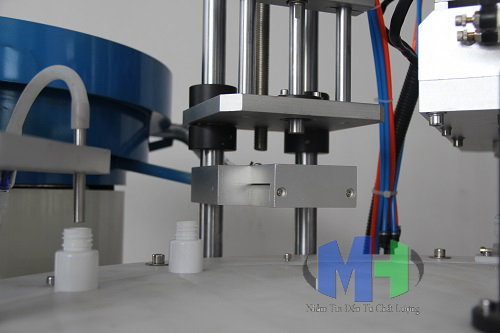

Máy cấp nắp và đóng nắp

Sau khi chiết đầy, chai được chuyển đến bộ phận cấp nắp tự động. Máy sẽ định vị chính xác nắp và thực hiện siết hoặc ép chặt, giúp bảo vệ sản phẩm, tránh rò rỉ và giữ được hương vị, chất lượng ban đầu.

Máy dán nhãn

Máy dán nhãn tự động giúp gắn nhãn mác đúng vị trí, đồng đều và đẹp mắt. Các loại máy hiện đại có thể dán nhiều kiểu khác nhau như nhãn quanh thân, nhãn mặt trước/sau hoặc nhãn cổ chai, phù hợp với từng thiết kế bao bì.

Máy in date

Đây là thiết bị in thông tin bắt buộc như ngày sản xuất, hạn sử dụng, số lô hoặc mã QR. Tùy chất liệu bao bì, máy có thể sử dụng công nghệ in phun (inkjet), in laser hoặc in nhiệt, đảm bảo thông tin rõ nét và bền màu theo thời gian.

>>> Xem thêm: Cấu tạo máy chiết rót: Hiểu rõ từng bộ phận từ A-Z

Nguyên lý hoạt động của dây chuyền chiết rót đóng chai

Dây chuyền chiết rót đóng chai vận hành theo quy trình tự động, khép kín và được kiểm soát bằng hệ thống cảm biến thông minh. Việc hiểu rõ nguyên lý hoạt động giúp doanh nghiệp tối ưu hiệu suất, giảm lỗi sản xuất và duy trì chất lượng ổn định cho từng sản phẩm.

- Bước 1: Cấp và rửa chai

Chai rỗng được đưa vào hệ thống, xoay ngược và phun nước sạch hoặc dung dịch khử trùng để làm sạch hoàn toàn trước khi chiết.

- Bước 2: Chiết rót sản phẩm

Máy chiết rót định lượng chính xác lượng dung dịch vào mỗi chai bằng các vòi chiết hoạt động đồng bộ, đảm bảo tốc độ và độ chính xác cao.

- Bước 3: Đóng nắp chai

Nắp được cấp tự động, đặt đúng vị trí và siết chặt bằng lực phù hợp để đảm bảo kín, tránh rò rỉ và nhiễm khuẩn.

- Bước 4: Dán nhãn và in date

Nhãn được dán đúng vị trí và thông tin như ngày sản xuất, hạn sử dụng hoặc mã QR được in rõ nét bằng công nghệ in phun hoặc laser.

- Bước 5: Kiểm soát chất lượng tự động

Cảm biến và camera kiểm tra toàn bộ sản phẩm, loại bỏ chai lỗi như chiết thiếu, nắp lỏng, nhãn lệch hoặc in mờ trước khi đóng gói.

Dây chuyền chiết rót có những loại nào?

Dây chuyền chiết rót hiện nay được thiết kế đa dạng để đáp ứng nhu cầu sản xuất khác nhau của từng ngành hàng. Tùy vào quy mô, đặc tính sản phẩm và yêu cầu kỹ thuật, hệ thống chiết rót có thể được phân loại theo nhiều tiêu chí khác nhau.

Phân loại theo mức độ tự động hóa

Dây chuyền chiết rót được chia thành ba nhóm chính:

- Thủ công: Phù hợp với cơ sở nhỏ, chi phí đầu tư thấp nhưng năng suất thấp, độ chính xác không cao và khó đảm bảo vệ sinh.

- Bán tự động: Kết hợp giữa máy móc và thao tác thủ công; năng suất trung bình (1.000–3.000 chai/giờ), chi phí vừa phải, dễ linh hoạt khi thay đổi sản phẩm.

Tự động hoàn toàn: Toàn bộ quy trình được tự động hóa và kiểm soát bằng hệ thống PLC; năng suất cao, tiết kiệm nhân công, đảm bảo độ chính xác và vệ sinh tuyệt đối.

Phân loại theo loại sản phẩm chiết rót

Mỗi dòng sản phẩm có đặc tính khác nhau, đòi hỏi cấu hình dây chuyền riêng biệt:

- Nước tinh khiết, nước giải khát: Dây chuyền chiết rót áp suất thường hoặc đẳng áp, đảm bảo vệ sinh và giữ được CO₂.

- Bia, rượu, đồ uống có cồn: Hệ thống chiết trong môi trường không oxy, duy trì hương vị và tránh tạo bọt.

- Sữa và sản phẩm từ sữa: Sử dụng công nghệ chiết vô trùng, kiểm soát nhiệt độ và vệ sinh tuyệt đối.

- Nước trái cây: Có hệ thống khuấy chống lắng cặn, chiết nóng hoặc chiết vô trùng để bảo toàn dinh dưỡng.

- Hóa mỹ phẩm, dầu gội: Dùng máy chiết pittông hoặc bơm bánh răng, phù hợp với sản phẩm đặc và độ nhớt cao.

- Dầu nhớt, sơn, hóa chất: Dây chuyền chịu ăn mòn, có khả năng chống cháy nổ và an toàn cao.

Phân loại theo công nghệ chiết rót

Công nghệ quyết định độ chính xác, tốc độ và tính phù hợp với sản phẩm:

- Chiết rót áp suất: Dành cho sản phẩm có gas, giúp giữ CO₂ và hạn chế tạo bọt.

- Chiết rót định lượng: Sử dụng pittông hoặc bơm để kiểm soát chính xác thể tích, sai số dưới 0,5%.

- Chiết rót chân không: Loại bỏ oxy trước khi chiết, phù hợp với dầu ăn, rượu vang – giúp kéo dài hạn sử dụng.

- Chiết rót trọng lực: Ứng dụng lực hấp dẫn, chi phí thấp, dễ vận hành – phù hợp với cơ sở nhỏ và sản phẩm loãng.

Cách chọn mua dây chuyền chiết rót hiệu quả bạn nên áp dụng

Việc lựa chọn dây chuyền chiết rót phù hợp quyết định trực tiếp đến năng suất, độ ổn định và chất lượng sản phẩm. Nếu chọn sai, doanh nghiệp có thể phải đối mặt với chi phí bảo trì cao, hao hụt nguyên liệu hoặc sản xuất gián đoạn. Dưới đây là những yếu tố quan trọng bạn nên xem xét trước khi đầu tư:

Bước 1. Xác định rõ nhu cầu sản xuất

Bạn cần xác định loại sản phẩm (nước tinh khiết, nước giải khát, hóa mỹ phẩm...), công suất mong muốn và quy mô nhà máy. Việc này giúp chọn đúng loại dây chuyền – thủ công, bán tự động hay tự động hoàn toàn – để tránh đầu tư thừa hoặc thiếu công suất.

Bước 2. Xem xét loại bao bì và nhãn mác

Mỗi loại chai, lọ hay can đều có kích thước, chất liệu và cách đóng nắp riêng. Dây chuyền chiết rót phải tương thích với kiểu bao bì bạn sử dụng, đồng thời có thể tùy chỉnh nếu thay đổi mẫu mã sau này.

Bước 3. Đánh giá các thông số kỹ thuật

Hãy chú ý đến tốc độ chiết rót, độ chính xác định lượng, mức tiêu hao điện năng và hệ thống điều khiển (PLC, cảm biến, băng tải...). Một dây chuyền đạt chuẩn phải đảm bảo vận hành ổn định, dễ bảo trì và đáp ứng yêu cầu vệ sinh an toàn thực phẩm.

Bước 4. Cân nhắc các yếu tố hỗ trợ khác

Đừng bỏ qua uy tín của nhà cung cấp, dịch vụ hậu mãi, linh kiện thay thế và chính sách bảo hành. Một đơn vị uy tín như Minh Huy sẽ giúp bạn được tư vấn đúng nhu cầu, hỗ trợ kỹ thuật lâu dài và đảm bảo hiệu quả đầu tư tối ưu.

Lời kết

Dây chuyền chiết rót không chỉ giúp doanh nghiệp tăng năng suất mà còn đảm bảo chất lượng và tính đồng nhất của sản phẩm. Việc đầu tư đúng loại dây chuyền phù hợp sẽ giúp tối ưu chi phí, giảm rủi ro và nâng cao hiệu quả sản xuất. Nếu bạn còn thắc mắc về dây chuyền chiết rót, hãy liên hệ ngay Minh Huy để được tư vấn chi tiết và giải pháp phù hợp nhất cho nhu cầu của bạn.

Thông tin liên hệ

- Website: https://thietbiminhhuy.vn/

- Hotline: 0911.223.854

- Email: thietbiminhhuy@gmail.com